①、概述

隨著我國汽車保有量的不斷增加,橡膠輪胎需求量也逐年遞增,導致其產能急速增長,整個產業對環境的污染也逐年增大。

橡膠行業主要污染包括廢水、廢氣、固(危)廢、噪聲等,其中廢氣(VOCs)問題較為突出。《橡膠制品工業污染物排放標準》(GB27632-2011)于2012年底正式實施后,各地方標準不斷出臺,相關要求大幅提升,橡膠工業環保壓力陡增環保問題已經成為諸多輪胎企業生存和發展的“瓶頸”。

輪胎生產可分為膠料制造、半成品制造(含壓出、壓延、裁斷、胎圈制造)、成型、硫化及成品檢測等5個工序。在輪胎生產過程中產生的廢氣,含有90%以上的揮發性有機化合物,其中膠料制造(俗稱混煉)工序產生大量煙氣、顆粒物粉塵和揮發性有機物(VOCs)等物質。混煉產生的懸浮顆粒物在空氣中長時間懸浮,會形成氣溶膠;各種有機烴類和苯類對人體和環境產生巨大的危害,該階段是輪胎制造過程中產生污染物量較大的工段。

③、處理工藝及方案

結合廢氣中的主要成分和設備去除效率等因素,對當前市場上主流的幾種治理工藝進行了詳細的分析和論證,決定采用如下工藝路徑:

預處理采用:袋式除塵器+噴消石灰(氫氧化鈣)粉末,利用消石灰粉末較強的吸附作用,起到除油及中和硫氧化物的作用;布袋除塵器過濾除塵效果極佳,并且可以實現分區自動清灰。

后續處理設備采用:轉輪濃縮+RTO燃燒法相結合的廢氣處理工藝,將大風量、低濃度的有機廢氣利用沸石分子篩進行吸附和濃縮,然后利用高溫氣體進行脫附,脫附后小風量、高濃度氣體采用RTO進行燃燒分解,最終分解形成CO2和H2O,實現超低排放。

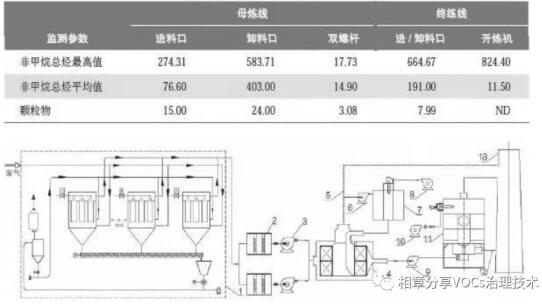

整套處理系統的工藝流程見圖1。廢氣首先進入預處理設備1;預處理后的廢氣分兩路進入二級過濾器2和主工藝風機3;經過沸石轉輪吸附區4的氣體,通過管道5直接排放;部分氣體通過脫附風機6在熱風爐7內進行換熱,進入沸石轉輪脫附區進行脫附;脫附后廢氣通過RTO風機9進入旋轉RTO11燃燒;燃燒后氣體通過管道12排放入煙筒13。

④、處理效果

該系統于2018年1月正式投入運行,此套廢氣治理設備運行平穩,各項技術指標完全滿足技術協議考核要求,排放濃度指標遠低于國家標準和地方標準。散發在廠區上空多年的橡膠臭味基本消失,居民投訴率同比下降74.5%。

經過第三方檢測機構檢測,處理后廢氣中各項指標均遠遠低于國家標準。

⑤、結論

針對煉膠車間產生的廢氣特點,采取“預處理+濃縮轉輪+RTO”的工藝方法進行處理,處理后的廢氣排放指標遠遠低于國家標準,可實現超低排放。